作者:博亿

时间:2024-08-23

随着新能源产业的快速发展,锂离子电池作为其核心部件,其性能的提升成为关键。

硅碳负极材料因其高比容量、良好的循环性能等优点,成为当前研究的热点。

博亿作为该领域的先行者,提供了两种主流的硅碳负极材料制备工艺:机械球磨法和气相沉积法。

本文将深入解析这两种工艺,并对比其优劣。

机械球磨法工艺解析

机械球磨法是一种传统的硅碳负极材料制备工艺,其核心在于纳米硅的制备。

该工艺流程包括投料、混合、湿法研磨、喷雾干燥、包覆、烧结、粉碎、除磁和包装等步骤。

其中,湿法研磨是关键环节,通过砂磨机的研磨作用,将硅材料研磨至纳米级别,从而实现硅碳的均匀混合。

此方法的优势在于工艺相对成熟,设备投资较小,适用于大规模生产。

然而,机械球磨法也存在一些不足。由于研磨过程中硅颗粒容易团聚,导致材料的循环性能受到影响。

此外,该方法对硅烷的利用率相对较低,造成了一定的资源浪费。

气相沉积法工艺解析

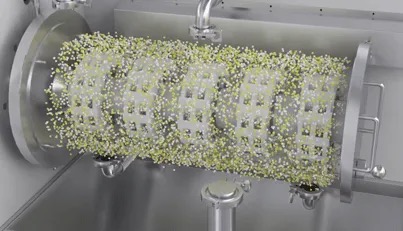

气相沉积法(CVD)是一种先进的硅碳负极材料制备工艺。

该工艺通过投料、计量仓、气相沉积、包覆炉包覆、冷却仓、除磁和包装等步骤,实现了硅碳材料的高效制备。

其中,气相沉积是核心环节,通过气态硅源在基底上沉积形成纳米硅层,实现了硅碳的均匀复合。

与机械球磨法相比,气相沉积法具有显著的优势。首先,由于硅晶颗粒小且没有团聚问题,所制备的硅碳负极材料循环性能优异。

其次,该方法对硅烷的利用率更高,有效降低了生产成本。

此外,气相沉积法还可以实现硅碳材料的精确控制,为高性能锂离子电池的制备提供了有力支持。

工艺对比与应用前景

从上述两种工艺的解析中可以看出,机械球磨法和气相沉积法各具特色。

机械球磨法适用于大规模生产,投资成本较低,但在材料性能和硅烷利用率方面存在不足。

而气相沉积法虽然设备投资较大,但其制备的硅碳负极材料性能优异,硅烷利用率高,更具发展潜力。

随着新能源产业的不断发展和对锂离子电池性能要求的提高,气相沉积法在硅碳负极材料制备领域的应用前景将更加广阔。

博亿作为该领域的领军企业,将继续深耕硅碳负极材料制备工艺,为客户提供更加优质、高效的解决方案,推动新能源产业的持续发展。